TEKNIK PENGELASAN

TEKNIK PENGELASAN BUSUR LISTRIK

Pengelasan lurus (tanpa ayunan)

Tahapan yang yang perlu dilakukan dan hal-hal penting yang harus

diperhatikan

1. Persiapan

Sebagai langkah awal dalam proses pengelasan ini, lakukan

persiapan dengan melakukan langkah-langkah sebagai berikut :

(1) Letakkan plat baja pada meja kerja.

(2) Bersihkan permukaan dengan sikat baja.

Gambar 112 Proses pembersihan

2. Penyetelan kondisi pengelasan

(1) Atur besarnya aliran gas ke 20 l/menit.

(2) Potong ujung kawat sehingga panjang kawat antara chip dan

benda kerja sekitar 10-15 mm

(3) Atur arus pengelasan sekitar 120-140 A.

Kontak tip

Potongan

Kawat

Nosel

Gambar 113 Penyetelan kondisi pengelasan

3. Penyalaan busur

(1) Ambil posisi tubuh yang enak atau nyaman.

(2) Jangan menekuk kabel torch secara ekstrim.

(3) Letakkan ujung kawat sekitar 10 mm didepan tepi awal

pengelasan.

(4) Pakai pelindung muka.

(5) Tekan tombol torch dan nyalakan busur.

Hindari penyalaan busur saat ujung kawat

menyentuh benda kerja

Sekitar 3mm

Gambar 114 Penyalaan busur

4. Pelelehan pada ujung awal las

(1) Jaga jarak sekitar 10-15 mm antara chip dan benda kerja dan

balik dengan cepat ke tepi awal las.

(2) Jaga torch sekitar 70o-80o terhadap arah pengelasan.

(3) Jaga torch tegak 90o terhadap permukaan benda kerja.

(4) Lelehkan tepi awal pengelasan.

Arah pengelasan

Gambar 115 Proses pelelehan

5. Pengelasan

(1) Gerakkan torch sehingga ujung kawat selalu terletak pada sisi

depan logam cair.

(2) Lakukan pengelasan sepanjang garis pengelasan.

Logam cair

Logam cair

Gambar 116 Proses pengelasan lurus (tanpa ayunan)

6. Pengisian kawah las

(1) Matikan busur sesaat.

(2) Nyalakan busur lagi dan isi kawah las.

(3) Ulangi sampai ketinggian kawah menjadi sama dengan

ketinggian las-lasan.

(4) Jangan memindah torch dari kawah las selama periode after

flow.

Gambar 117 Pengisian kawah las

7. Pemeriksaan hasil las

(1) Periksa apakah permukaan dan rigi-rigi las bentuknya

seragam

(2) Periksa apakah lebar dan tinggi las-lasan sudah optimal.

(3) Periksa apakah ada takikan atau overlap.

(4) Periksa apakah ada lubang atau retak.

(5) Periksa apakah pengisian kawah las sudah penuh.

Lebar rigi

Tinggi rigi

Logam induk

(Tinggi rigi maksimum = 0.1 x lebar rigi + 0.5mm)

Gambar 118 Pemeriksaan hasil las

Pengelasan lurus ( dengan ayunan )

Tahapan yang yang perlu dilakukan dan hal-hal penting yang harus

diperhatikan

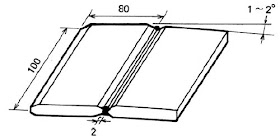

1. Persiapan

Sebagai langkah awal dalam proses pengelasan ini, lakukan

persiapan dengan melakukan langkah-langkah sebagai berikut :

(1) Letakkan plat baja pada meja kerja.

(2) Bersihkan permukaan dengan sikat baja.

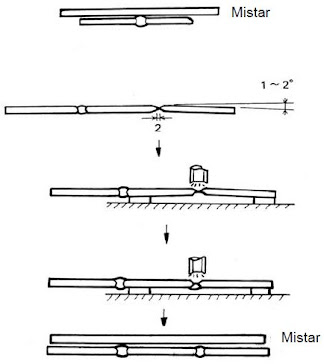

2. Penyetelan kondisi pengelasan

(1) Setel besarnya aliran gas pada 20 Lt/menit.

(2) Potong ujung kawat sehingga jarak antara chip dengan ujung

kawat sekitar 15-20 mm

(3) Setel arus pengelasan sekitar 170-200 Ampere.

(4) Setel tegangan/Voltage pengelasan sekitar 22-25 Volt.

Kontak tip

Nosel

Gambar 119 Penyetelan kondisi pengelasan lurus

( dengan ayunan )

3. Penyalaan busur

(1) Jarak antara chip dengan plat dijaga sekitar 15-20 m dan balik

secepatnya ke ujung awal pengelasan.

(2) Tahan torch membentuk sudut sekitar 70o-80o terhadap arah

pengelasan.

(3) Tahan torch membentuk sudut 90o terhadap permukaan plat.

(4) Ayun torch dari tepi ke tepi diantara lebar pengelasan.

(5) Cairkan titik awal.

Logam

cair

titik awal

Lebar rigi

Gambar 120 Penyalaan busur

4. Pengelasan

(1) Gerakkan torch sehingga ujung kawat selalu terletak pada

ujung depan logam cair.

(2) Gerakkan torch dari tepi kiri ke tepi kanan dan berhenti

sebentar pada tiap-tiap tepi.

(3) Maximum lebar ayunan torch sama dengan dimensi nozzle.

(4) Pengelasan rigi sepanjang garis las

Arah

pengelasan

Berhenti sebentar

Cepat

Lebar ayunan

Logam cair

Gambar 121 Gerakan ayunan

5. Pengisian kawah las

(1) Bila torch mendekati akhir pengelasan, matikan busur sambil

membuat putaran kecil

(2) Nyalakan busur lagi dan isi kawah las

(3) Ulangi sampai tinggi pengisian kawah las sama dengan tinggi

lasan.

(4) Jangan pindahkan atau angkat torch dari kawah las selama

periode aliran gas sisa.

Gambar 122 Mematikan busur

6. Pemeriksaan

(1) Periksa apakah bentuk dan permukaan rigi-rigi las seragam.

(2) Periksa apakah lebar dan tinggi las sudah optimal.

(3) Periksa apakah ada takik las atau overlap.

(4) Periksa apakah ada retak atau lubang.

(5) Periksa apakah pengisian kawah las cukup.

(6) Periksa apakah permukaan las teroksidasi.

Lebar rigi

Tinggi las

logam cair

(Tinggi las maksimum = 0.1 x lebar rigi + 0.5mm)

Gambar 123 Pemeriksaan hasil las

.

.JPG)

.JPG)

%20dari%20kabel%20las.JPG)

Kirim Pesan via WA

Kirim Pesan via WA